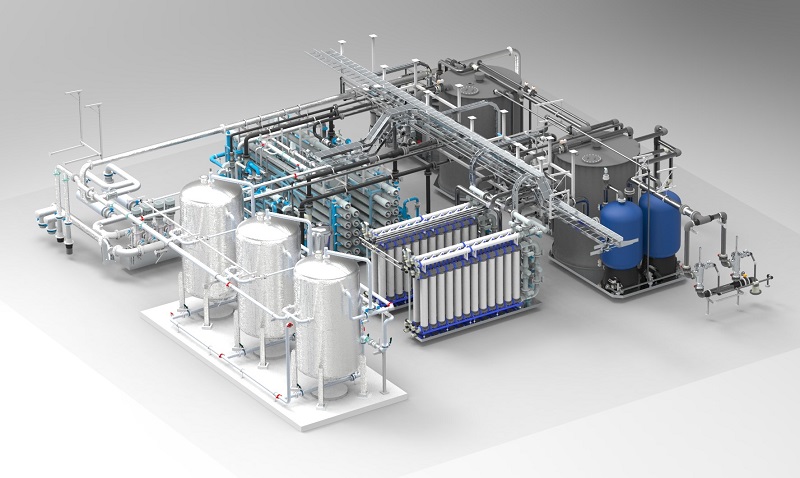

NES Nová Dubnica s.r.o. je firma zameraná na vývoj, výrobu a predaj zariadení výkonovej elektroniky, pohonov a automatizačnej techniky. Dodáva technologické zariadenia vysokej technickej úrovne s dôrazom na vlastné firemné know – how. Firma sa tiež špecializuje na komplexné elektrotechnické dodávky v investičnej výstavbe v gumárenskom, automobilovom, chemickom, sklárskom, potravinárskom a textilnom priemysle, realizuje dodávky pre energetiku, elektrárne, cementárne, vápenky, vodárne a železnice.

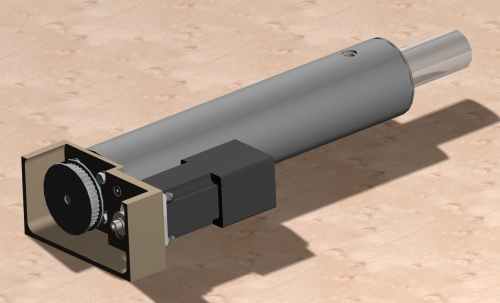

Podstatu pracovnej náplne vývojovej konštrukcie NES tvorí návrh skriniek z oceľových profilov, plechových krytov, montážnych a ovládacích panelov, rozmiestnenia prvkov v rozvádzačoch, návrh silnoprúdových medených pásnic pre rozvádzače (vstupy, výstupy a prepojenia), vŕtania hliníkových chladičov (vŕtacie plány pre otvory…) a iné práce. Spoločnosť NES používala na kreslenie technickej dokumentácie 2D CAD, ale to im už nepostačovalo a hľadali výkonnejšie, modernejšie a perspektívnejšie 3D CAD riešenie. Po mesačnom testovaní a odskúšaní práce na vlastných príkladoch v Solid Edge, rozhodli sa pre tento produkt.

Koncom roka 2005 zakúpili 2 licencie systému Solid Edge so strojárskou nadstavbou TDS – Technik. Veľmi rýchlo sa v tomto systéme naučili pracovať vďaka jeho jednoduchosti, intuitívnosti ovládania a prístupnosti používateľského prostredia. Neskoršie školenia ešte rozšírili tvorivé možnosti a rozsah použiteľnosti jednotlivých funkcií a modulov tohto kvalitného 3D riešenia v konštruktérskej praxi oboch pracovníkov.

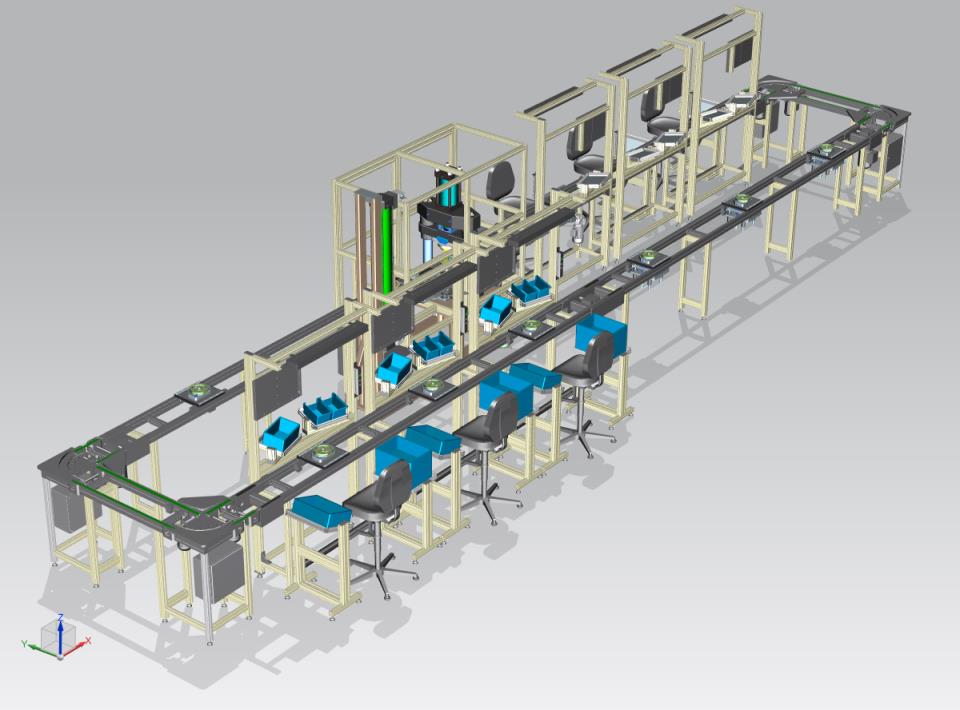

Solid Edge využívajú naplno pri svojich projektoch. Iný CAD systém v konštrukcii už nepoužívajú. Solid Edge im so svojimi vlastnosťami na ich prácu plne vyhovuje. Tento prostriedok používajú niečo vyše pol roka, ale už teraz im prináša nemalú úsporu času, skvalitnenie a zjednodušenie práce. Viditeľné je zvýšenie ich produktivity práce, badateľné je i skvalitnenie výstupov.

Asi najviac pri svojej technickej vývojovej a konštrukčnej práci využívajú modul PLECH na komplexný návrh plechových súčiastok, rozvin plechových dielcov a na generovanie exportných súborov do formátu DXF pre výrobu plechových dielov v kooperácii (pre rezacie alebo páliace stroje).

Samozrejme, veľmi výhodná je pre nich i asociativita modelového a výkresového priestoru a z toho plynúca rýchla a jednoduchá editácia, čím sa výrazne skracuje doba návrhu.

Ing. Daniel Išteneš, vedúci konštrukcie, dnes hodnotí: „Solid Edge je efektívne riešenie. Plne vyhovuje našim potrebám a sme spokojní, že sme si ho zvolili za náš pracovný nástroj. Pri vývoji nových prvkov je úspora času oproti starému systému najmenej 20%. Pri úprave alebo prispôsobovaní už existujúcich prvkov je to až 80%.“

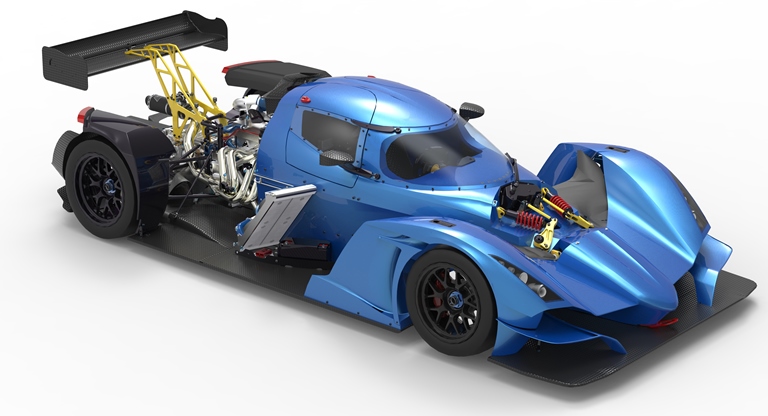

Konštruktér Andrej Valábek dopĺňa: „Zatiaľ sme nedokázali naplno zúžitkovať všetky jeho možnosti, chystáme sa lepšie využiť aj vizualizácie v module Virtual Studio Plus na kvalitnejšiu prezentáciu našich výrobkov.“

Vedúci konštrukcie ešte dopĺňa: „V blízkej budúcnosti chceme kontinuálne zvyšovať kvalitu a možnosti PC pracovísk, aby sme mohli ešte viac zefektívniť našu prácu. Tým chceme prispieť k zvyšovaniu produktivity, zvyšovaniu konkurencieschopnosti, k minimalizovaniu nepodarkovosti a modernými riešeniami dosiahnuť najvyššiu kvalitu našej produkcie.“