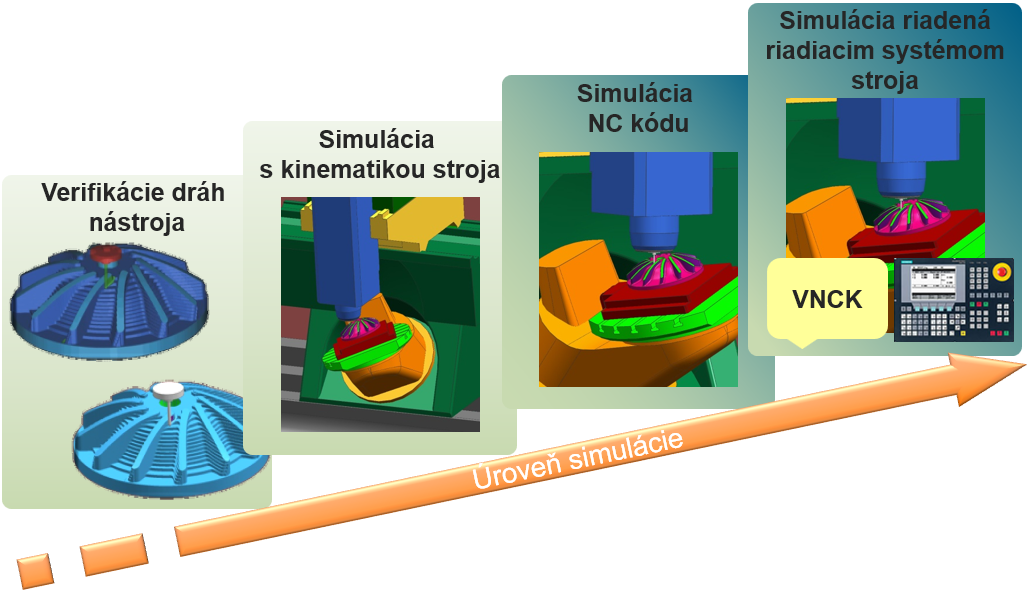

Jedným z benefitov prípravy NC programu prostredníctvom CAM softvéru je určite aj možnosť verifikácie samotného procesu obrábania. Jej využitie je na odhalenie možných kolízií, nežiadúcich pohybov alebo aj na overenie, či je opracovávaná súčiastka zhodná s modelom. Úroveň takejto verifikácie by sa dala rozdeliť do štyroch skupín podľa komplexnosti.

Prvou najjednoduchšou skupinou je overovanie iba dráhy konkrétneho nástroja voči opracovávanej súčiastke (prípadne spolu aj s upínacími prípravkami), či nedochádza ku kolíziám počas opracovania, a opracovaný kus je presne taký, aký sme chceli (bez prídavku do plusu či mínusu).

V tejto forme verifikácií ale nevieme s istotou povedať, či daný pripravený program bude vyrobiteľný na danom stroji (pre možné pojazdy stroja), alebo či pri jeho vykonávaní nedôjde ku kolíziám s časťami stroja. Najmä pre dnešné čoraz viac komplexné stroje je táto forma nepostačujúca.

Druhou skupinou je verifikácia aj s konkrétnym modelom a kinematikou obrábacieho stroja, kde už je možná aj kontrola na kolízne situácie voči jednotlivým komponentom stroja a prípravkov na ňom. Tu už je aj zjavné, či je možné danú súčiastku na zvolenom stroji vyrobiť aj s pohľadu jeho kinematiky a pojazdov. Stále však môže nastať situácia, kde takto overený program v CAM nie je totožný s tým, čo by sme videli na reálnom stroji pri vykonávaní tohto programu. Dôvodov, prečo ku tejto odlišnosti dochádza, môže byť niekoľko, ale principiálne je hlavný rozdiel ten, že nesimulujeme konkrétne údaje, ktoré idú riadiť stroj, ale len vnútorné dáta CAM softvéru.

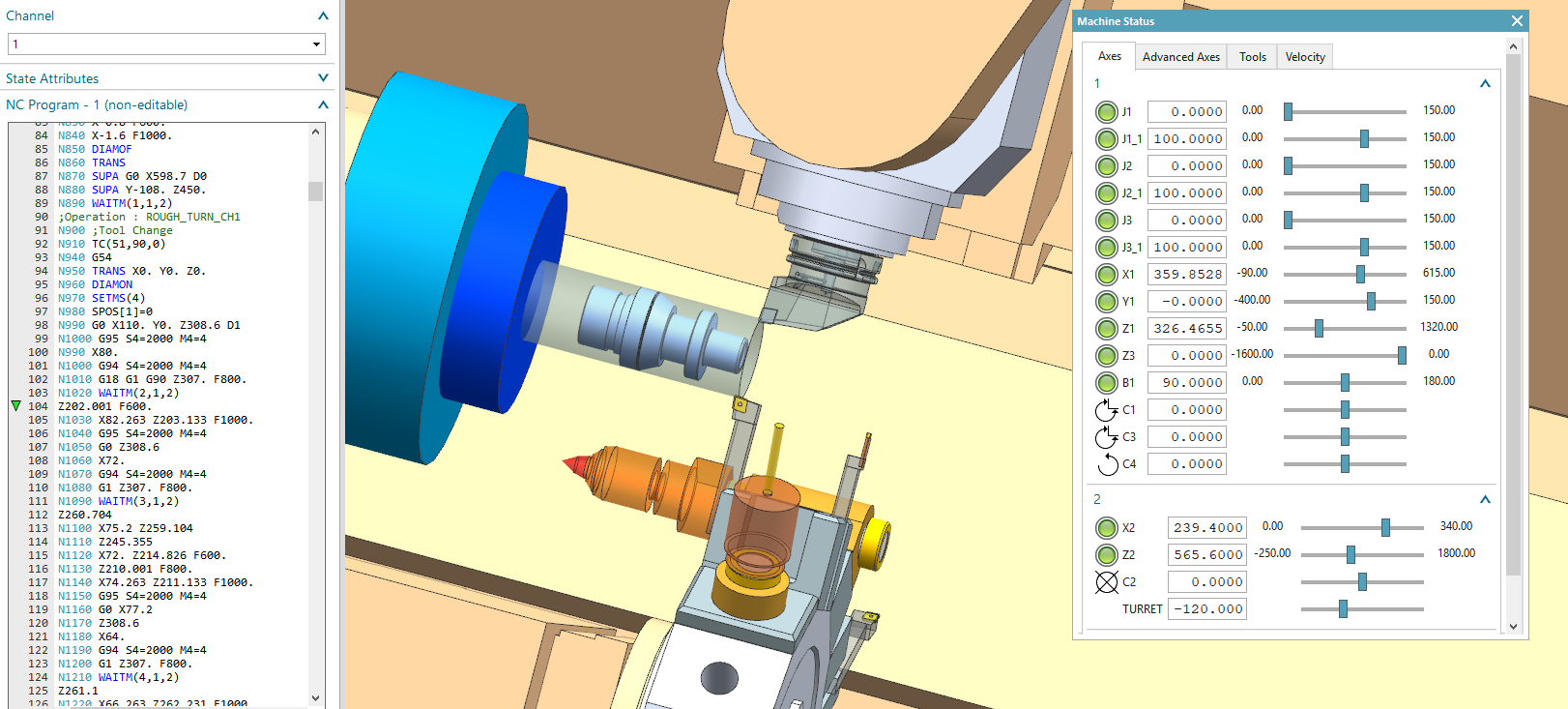

Pre overovanie výstupného NC kódu na riadenie stroja spolu aj s jeho kinematikou je tu tretia úroveň verifikácie. V tejto simulácii už odchytávame aj pohyby jednotlivých funkcií stroja, ako napríklad odjazdy na výmenu nástroja či na konkrétne body voči súradnicovému systému stroja, alebo odhalíme kinematické limity počas opracovania a podobne. Môžeme odhaliť aj chybu v postprocesore alebo programátorom nevhodne nastavenej operácie ešte predtým, ako by daný program spustili na stroji. Pre plánovanie sériovej výroby je tu ešte ďalší benefit v oveľa presnejšom obrábacom čase, nakoľko v simulácii sa počíta s reálnymi rýchlosťami posunov spolu aj s ich rozbehom a brzdením. A ak máte takýto typ simulácie dostupný priamo v CAM softvéri tak, ako je to v Siemens NX CAM, tak je to ďalší benefit, pretože nemusíte riešiť preklápanie dát pre obrábanie medzi CAM softvérom a simulačným softvérom.

Ak by sa Vám nezdala samotná simulácia NC kódu dostatočne presná, tak je tu možnosť ju obohatiť tak, že ju budete riadiť priamo riadiacim systémom stroja. To by bola štvrtá skupina verifikácie, kde použijete riadenie s konkrétneho CNC stroja pre riadenie pohybov jednotlivých časti modelu stroja v Siemens NX CAM. Takáto simulácia ma názov VNCK (Virtual NC Controller Kernel) a okrem všetkých výhod predošlých troch skupín vám zachytí aj tie najmenšie odlišnosti, ktoré by mohli byť medzi simuláciou NC kódu a reálnym chodom stroja. Odlišnosti by mohli byť typu, že každý stroj má definovanú konkrétnu toleranciu, ktorá by sa mohla líšiť od tej, ktorú používame pri simulovaní v CAM alebo ak vypíše chybu, tak tá bude totožná s tou chybou, ktorú by vypísal samotný stroj. Inak povedané, táto simulácia odhalí aj rozdiely medzi dvoma identickými strojmi, ktoré sa líšia iba minimálne v rámci vnútorných nastavení.

Každá úroveň verifikácie je určite prínosom, ktorý napomáha príprave bezkolíznych NC programov pre riadenie CNC strojov. Samozrejmosťou je aj fakt, že čím komplexnejšia bude simulácia, tým je potenciálne riziko kolízie nižšie. Pričom úvodné investície na vyššiu úroveň simulácie môžu byť zanedbateľné v porovnaní s nákladmi, ktoré môžu vzniknúť pri prípadnej kolízii na stroji (ako aj opakovanej). Navyše, ak už máte takúto simuláciu, môžete ušetriť aj tým, že samotné stroje nemusia disponovať takouto simuláciou. A ak už máte takúto simuláciu priamo na stroji, tak platí upravené príslovie, radšej dvakrát simuluj a raz rež.