Spotreba energií vo svete kontinuálne stúpa, a so zvyšujúcou sa spotrebou rastú i ceny energií. Napríklad v roku 1960 sa vo svete spotrebovalo 1,5TkWh elektrickej energie, v roku 2010 už 19,6TkWh, čo predstavuje 13-násobný nárast za periódu 50 rokov (zdroj google.com/publicdata/).

Keď sa pozrieme na ceny na Slovensku a v Európskej únii, v roku 2001 stála 1kWh elektrickej energie pre priemyselné podniky priemerne 0,07,-EUR, v roku 2012 však už 0,14,-EUR, čo predstavuje takmer dvojnásobný nárast za periódu 8 rokov. Naviac Slovensko je nechvalne známe tým, že cena elektrickej energie pre priemyselné firmy je o cca. 30% vyššia ako je priemer Európskej únie, resp. Nemecka (zdroj Eurostat). Výsledkom je skutočnosť, že ceny energií čoraz viac vplývajú na cenu výroby, čo sa samozrejme prenáša do konečnej ceny výrobku. Toto má zásadný vplyv na konkurencieschopnosť samotných výrobcov a rovnako ich dodávateľov.

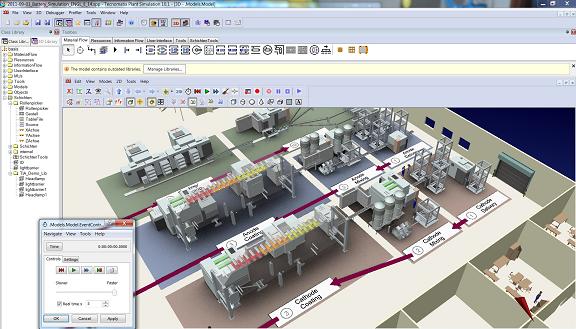

Na priemyselnej výstave v Hannoveri (Hannover Messe 2013) sa expozícia firmy Siemens niesla v znamení úspor energie – prakticky každá divízia priniesla kľúčové novinky zamerané práve na túto oblasť. Rovnako divízia „Priemyselný softvér“ priniesla novinky práve v tejto oblasti, keď bola oficiálne predstavená nová, patentom chránená technológia simulácie energetickej náročnosti výrobných procesov na softvérovej platforme Tecnomatix. Platforma Tecnomatix je nosnou platformou pre simulácie a optimalizácie logistických procesov (výrobná, dopravná, skladová logistika, robotika, ergonómia) v priemyselných firmách vo svete, a napr. v automobilovom priemysle ju využíva 15 zo 16 najväčších automobilových výrobcov.

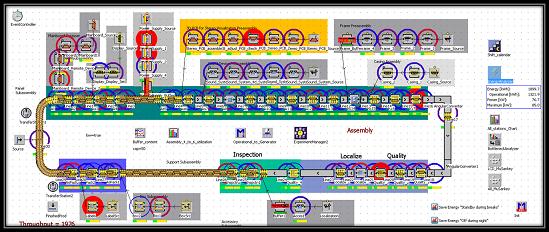

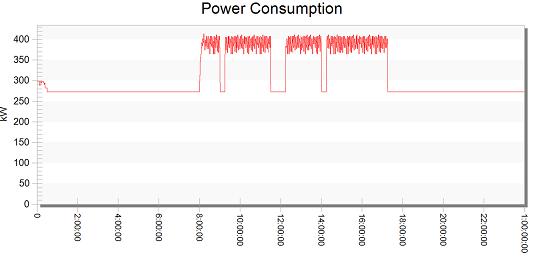

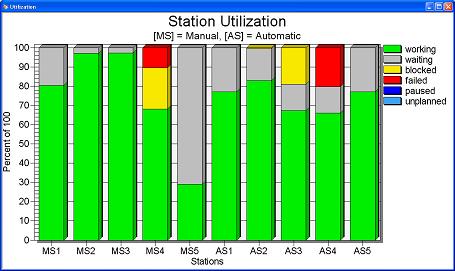

Nová technológia využíva možnosť simulácie výrobných procesov nielen z pohľadu samotného procesu, ale i s ohľadom na spotrebu energie pri navrhovanom výrobnom scenári / layoute. Porovnaním viacerých možností výrobných scenárov je takto možné v počítači vyhodnotiť energetickú spotrebu navrhovaného výrobného procesu, ktorý ešte fyzicky neexistuje, a identifikovať tak možné miesta pre úspory – a to všetko pred samotnou fyzickou realizáciou investície. Manažéri tak dostanú do rúk konkrétne informácie o možnosti úspor, na základe ktorých môžu uskutočniť rozhodnutie o realizácii investície alebo zmien v technológii / procesoch v dobe, keď sa zatiaľ neinvestoval ani cent. Podobný postup sa uplatňuje i pri optimalizácii existujúcich výrobných prevádzok, pričom jednou z možností je doplnenie moderných riadiacich systémov, ktoré podporujú úsporu energie (napríklad Siemens S7 300 /400 s využitím PROFIenergy protokolu). Výsledkom simulácie je okrem samotnej spotreby i presný priebeh energetickej krivky, čo je dôležitý údaj pre uzavretie dohody o odbere energie s dodávateľmi energií.

Ako konkrétny modelový príklad uvediem simuláciu a optimalizáciu spotreby energie pre energeticky nie veľmi náročnú linku pre montáž LCD panelov, ktorá pred optimalizáciou spotrebovala 1900kWh elektrickej energie za deň, a vyrobila 1976 výrobkov, t.j. spotreba predstavovala 0,96kWh/výrobok. Pre obavy z možnej poruchovosti a nutných servisných zásahov, čo samozrejme spôsobuje nútené odstávky, sa linka nevypínala počas prestávok a ani v čase, keď sa neprodukovalo – prepínala sa iba do o niečo menej energeticky náročného módu. Počítačovou simuláciu sa zistilo, že v prípade doplnenia moderných riadiacich systémov, ktoré zásadne eliminujú hore uvedené obavy z výpadkov, sa spotreba dokáže znížiť z 0,96kWh na 0,92kWh na výrobok, ak sa linky počas prestávok prepnú do stand-by módu, na 0,41kWh na výrobok, ak sa linky i počas nocí prepnú do stand-by módu, a na 0,38kWh na výrobok, ak sa naviac prevedie i optimalizácia logiky riadiacej jednotky výrobnej linky. Celkovo tak zavedením moderných technológií mohla firma v tomto prípade rátať s úsporou cca. 60% energetických nákladov, čo predstavovalo vo finančnom vyjadrení 26 700,-EUR / ročne.

Na základe takejto exaktnej informácie a následnej ekonomickej analýzy návratnosti sa manažment môže lepšie rozhodnúť, či sa firme oplatí investovať do nových technológií alebo nie. Je to oveľa lepší postup ako najskôr investovať a dúfať, že sa naplnia odhady alebo sľuby dodávateľov a nakoniec zistiť, že investícia bola z ekonomického hľadiska nesprávna.

Všeobecné doporučenia pre firmy, ktoré sa vážne zaoberajú možnosťou úspory energií vo výrobnom procese, a teda zníženým výrobných nákladov sa dajú zhrnúť do troch základných bodov:

- nezameriavať sa na úsporu nákladov iba jednej konkrétnej súčiastky / výrobku

- redukovať spotrebu energií zvýšením efektívnosti v celom procese

- vyhnúť sa ďalším investíciám predtým, ako nemáte dôkladne overené, čo môžu firme skutočne priniesť

Pokiaľ vás hore uvedené informácie zaujali, sme pripravení stretnúť sa s každým záujemcom, ktorý má za cieľ znižovať energetickú náročnosť výroby, a prediskutovať s ním možnú spoluprácu na takýchto projektoch.